发布日期:2018-11-06 15:23 来源:活性炭网 作者:活性炭网 浏览数:

抽象 通过 对白杨木材 的物理(CO 2 )和化学(H 3 PO 4 )活化 制备几个活性炭样品, 并测试使用蒸汽辅助重力排水从沥青回收期间产生的水中吸附有机化合物。 通过碳样品的总有机碳

来自木材的活性炭广泛用作水处理的吸附剂 - 特别是吸附有机化合物。如前所述,碳的吸附能力取决于吸附分子的性质(例如,分子大小,结构,溶解度和pK a)和吸附条件(例如,pH,离子强度和温度)[ 1 ]。此外,吸附容量由碳本身的性质,包括孔隙率(孔体积和孔径分布),表面官能团(例如,氧和氮基团)和矿物质含量的影响[ 1,2,3,4 ]。

物理和化学活化技术都已应用于生产用于水处理的活性炭。通过物理活化的制备包括原料的热解(即,在缺氧的气氛中加热),并产生固体碳(炭),其可以在高温下用氧化剂进一步处理(即活化),例如氧化剂。蒸汽,CO 2或空气。可选地,活性炭可以通过化学活化,其中原料浸渍有KOH,H来产生3 PO 4,的ZnCl 2,的FeCl 3,等等。通过具有不同性质的碳样品去除水中的有机化合物(即,具有不同的活化方法制备)预先进行了比较[ 5,6,7,8 ]。冈田等人。[ 5 ]通过用K 2CO 3和蒸汽活化废报纸制备碳,并表明K 2 CO 3活性炭由于较大的表面积,孔径和较高的表面氧基含量而具有较高的亚甲蓝吸收。Girgis 等。[ 6 ]比较了由H 3 PO 4,ZnCl 2制备的花生壳中活性炭对亚甲蓝的吸附,KOH和蒸汽活化,发现H 3 PO 4活性炭的吸附能力最大,而KOH活性炭吸收量最低。在最近的一项研究[ 7 ]中,H 3 PO 4活化的木材中的环烷酸去除率高于CO 2,这可能是由于中孔体积和用H 3 PO 4获得的表面积较大。梅斯特等人。[ 8 ],研究了用蒸汽,KOH和K 2 CO 3制备的软木中活性炭对药物化合物的吸附。化学活性炭对异丙肾上腺素,对乙酰氨基酚,乙酰水杨酸,咖啡因和氯哌酸的吸收较高,而物理活性炭对异丙脒的吸收较高。这些结果归因于活性炭的微观结构和中孔结构的差异。

通过物理(蒸汽和CO的碳的生产成本分析2)和化学(H 3 PO 4)杏仁壳,山核桃壳和香根草根的活化已经进行[ 9,10,11,12 ],则大量的资本和反应物的投资H 3 PO 4活化被高活性炭产率所抵消。相反,物理激活的资本和运营费用较低,但产量也较低。活性炭的这些材料的生产成本估计为$ 1.46-2.72公斤· -1 [ 10,11,12],2.56 $公斤· -1 [ 10 ]和1.17-2.89 $公斤· -1 [ 9,11,12 ]为水蒸汽,CO 2和H 3 PO 4的激活,分别。低产率的物理活性炭归因于热解和活化阶段期间的碳损失。根据原料和操作条件,生物质中只有43%-63%的碳在热解过程中转化为焦炭,而剩余的碳则包含在生物油和热解气体中[ 13]]。在某种程度上,如Antal和Gronli [ 14 ] 所述,通过优化反应条件,例如粒度,原料中的水分含量,反应器中挥发性热解产物的压力和停留时间,可以提高焦炭产率。通过减少活化阶段期间的碳损失也可以增加活性炭产率。为此目的,空气气化随后碳化在惰性气氛中,以分解化学吸附的氧气已经提出[ 15,16,17 ]。虽然这种方法增加了表面积,但是需要多个热处理步骤来生产活性炭。

如上所述,活性炭的作为有机化合物的吸附剂的效力部分地由它的特性来确定,并且这些性能可以通过激活方法[被操纵5,6,7,8]。因此,本研究的目的之一是研究哪种活化方法适合于制备碳,专门用于从油砂产出水中去除总有机碳(TOC)(特别是来自蒸汽辅助重力排水,SAGD)。SAGD是从油砂中提取沥青的常用方法。在该技术中,将两个平行的井水平钻入油砂矿床中。在地面工厂产生的蒸汽通过顶部井泵入沉积物中以软化沥青。然后将沥青和冷凝蒸汽从底部井泵送到表面以进行处理和分离。分离出的水,即所谓的油砂产出水,含有高浓度的水溶性有机化合物。特别是,-1。由于约90%的水被回收利用,有机化合物的存在会导致设备腐蚀和结垢,从而导致定期关闭清洁并增加运营成本[ 18 ]。活性炭样品由当地可用的白杨木残渣制备,从而降低了运输对环境的影响。使用CO 2(物理)和H 3 PO 4(化学)活化,并确定两种方法的产率,TOC去除率,以及最终的工艺效率。除了制备的活性炭外,还制备了具有降低的灰分含量和表面官能度的酸洗和热处理样品,以确定这些参数的影响[ 1,2,3,4 ],如果有的话,在TOC摄取和澄清的孔隙率的作用。

本研究的第二个目标是研究一种提高物理活化制备的活性炭产率的新方法。该方法基于将来自先前运行的生物油再循环至原料(即生物质)以进行热解以增加焦炭产生。生物质中的生物油是一种富含碳的产品,由于酸度,腐蚀性,高氧和水分含量以及再加热时的焦化而应用受限[ 19 ]。先前的研究已经表明,取决于原料和操作条件,加入生物油的生物质的10%-43%[增大了炭生产20,21,22,23]。尽管炭产量增加,但沉积的和随后热解的生物油将如何影响最终的活性炭产品并不明显。因此,该研究包括研究由生物质和生物油的混合物产生的焦炭的CO 2活化。讨论了炭制备条件对SAGD水中产率,孔隙率和有机化合物去除的影响。

用CO 2和H 3 PO 4活化白杨木制备的活性炭样品用于研究活化方法对SAGD水中TOC去除的影响。在CO 2(在800℃)和H 3 PO 4(在500℃)活化期间活性炭样品中多孔性质的发展分别由活化时间和H 3 PO 4:木材比率控制。在H 3 PO 4之后通过用去离子水洗涤除去酸残余物。除了作为制备的活性炭样品之外,制备酸洗和热处理(在900℃下在氮气中1小时)具有降低的灰分含量和表面官能度的样品,以最小化它们对TOC吸收的影响(如果有的话)并澄清孔隙率的作用。通过CO 2活化制备的样品表示为活性炭的AC-,然后是数小时的活化时间。用H 3 PO 4活化的样品用字母P表示,然后用H 3 PO 4表示:木材比例为1:2,1:1或2:1。缩写“HT”表示经酸洗和热处理(HT)的样品。将活性炭样品的TOC去除与由相同原料(800℃)和商业活性炭(如所提供的ColorSorb和酸洗和热处理的ColorSorb-制备)的非活化炭(Char-800-HT)进行比较。 HT)专门用于去除有机分子和脱色。

图S1中的SAGD水的UV-可见光谱表明在200和500nm之间的吸光度,在较低波长下吸光度增加。在光谱上254nm处没有明显的峰,代表芳族化合物。可能的原因是水中大量含有的非芳香族分子(丙酮,2-丁酮,环烷酸)的干扰[ 24 ]。

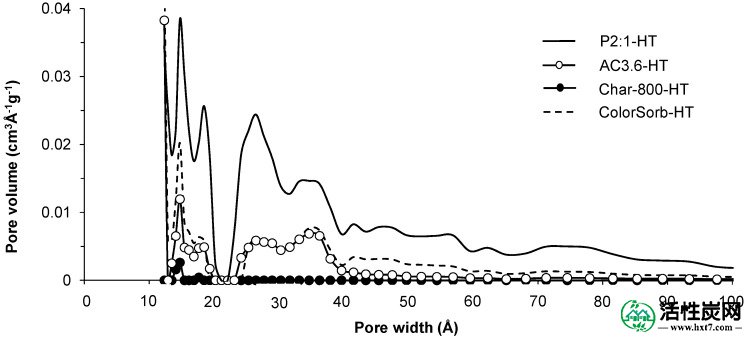

样品的多孔性质列于表1中,所选样品的N 2吸附和解吸等温线示于图S2中。CO 2活化时间的增加导致表面积增加,微孔体积由N 2吸附(孔径达到20?)从540 m 2 ·g -1和0.18 cm 3 ·g -1确定,处理0.3 h(AC0 .3-HT)至910m 2 ·g -1和0.30cm 3 ·g -1,处理3.6小时(AC3.6-HT)。微孔体积由CO 2确定(孔径小于~7Å)也随活化时间从0.23增加到0.32 cm 3 ·g -1而增加。在活化的第一个小时内,中孔/大孔体积增加至0.22cm 3 ·g -1,之后没有显着变化。正如所料,与未活化的炭(Char-800-HT)相比,CO 2活性炭样品的表面积和孔体积更高。在H 3 PO 4活化的情况下,较高的H 3 PO 4:木材比率导致较高的表面积和内消旋/大孔体积,而通过N 2吸附测定的微孔体积在用H生产的样品中最大。3 PO 4:木材比例为1:1。通过CO 2吸附测定的微孔体积不随H 3 PO 4浓度的增加而变化。与CO 2活化相比,H 3 PO 4活化通常导致更大的表面积和微孔体积(通过N 2吸附测定)。四种活性炭样品的孔径分布如图1所示。H 3 PO 4活化产生最宽的孔径。更具体地说,P2:1-HT样品含有直径达到100埃的孔,而样品AC3.6-HT和ColorSorb-HT中的孔分别小于40埃和60埃。在未活化的Char-800-HT样品中,未观察到大于15的孔。

通过木材的物理和化学活化制备的活性炭的性质,有和没有热处理。

| 样品 | 产量 (%) | Meso / Macropore体积-N2(cm 3 ·g -1) | 微孔体积-N2(cm 3 ·g -1) | 微孔体积-CO2(cm 3 ·g -1) | BET-N 2表面积(m 2 ·g -1) |

|---|---|---|---|---|---|

| 烧焦 | |||||

| 字符-800-HT | 21 | 0.02 | 0.17 | 0.23 | 440 |

| CO 2活性炭 | |||||

| AC0.3-HT | 19 | 0.09 | 0.18 | 0.23 | 540 |

| AC1.0-HT | 15±1 a | 0.22 | 0.19 | 0.28 | 690 |

| AC1.0 | 0.21 | 0.16 | 0.23 | 600 | |

| AC1.8-HT | 11 | 0.21 | 0.22 | 0.27 | 750 |

| AC3.6-HT | 6 | 0.19 | 0.30 | 0.32 | 910 |

| H 3 PO 4活性炭 | |||||

| P1:2-HT | 46 | 0.04 | 0.35 | 0.27 | 870 |

| P1:1-HT | 45 | 0.11 | 0.46 | 0.26 | 1110 |

| P1:1 | 0.09 | 0.60 | 0.24 | 1240 | |

| P2:1-HT | 41 | 0.71 | 0.40 | 0.26 | 1350 |

| 蒸汽活化商业碳 | |||||

| ColorSorb-HT | - | 0.30 | 0.36 | 0.37 | 1140 |

| ColorSorb | 0.31 | 0.30 | 0.32 | 988 | |

a平均六次测量±标准偏差。

用非局部密度泛函理论确定所选活性炭的孔径分布。

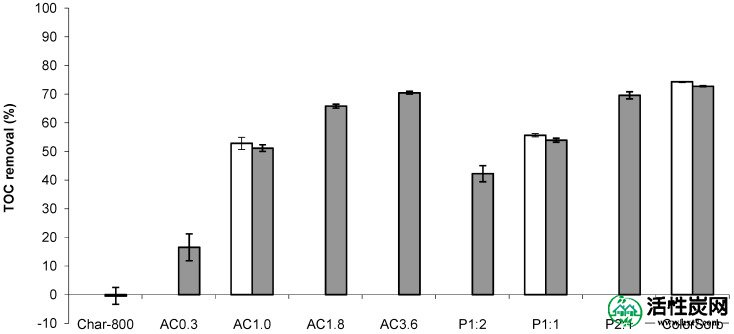

通过制备的活性炭样品从SAGD水中除去的TOC的百分比显示在图2中。经热处理的样品(AC1.0-HT,P1:1-HT,ColorSorb-HT)获得的TOC与相应的制备样品(AC1.0,P1:1,ColorSorb)相似,表明灰分通过酸洗和热处理分别从碳中除去的组分和表面官能团对TOC去除几乎没有影响。为了研究样品酸度/碱度是否会影响TOC吸收,在吸附后测量水的pH。与pH 9.5-9.8的进料SAGD水相比,在所有活性炭样品上吸附后的pH变化不超过0.7单位。图S3显示了pH对TOC沉淀的影响。在pH值低于7时,TOC浓度没有变化,随后在pH值低于7时水中TOC含量迅速下降。这些数据表明,为了影响水化学,从而影响样品的吸附行为,pH值至少降低需要距初始值约2.5-2.8个单位,这大于所有样品观察到的单位。

通过活性炭从蒸汽辅助重力排水(SAGD)水(分别为制备的和热处理的(HT)碳的白色和灰色条)去除总有机碳(TOC)。

使用CO 2和更高H 3 PO 4:木材比率的更长活化时间增加了TOC去除,这可归因于活化期间孔隙率的发展,如下所述。相反,未活化的Char-800-HT不能从SAGD水中除去有机化合物,这表明活化是形成负责吸附的孔的必要步骤。这些结果与之前的研究一致[ 25],其中发现未活化的炭对从水溶液中除去甲基橙无效。无论活化过程如何,所制备的活性炭样品的最大TOC去除率为~70%,这与通过木材的商业蒸汽活性炭(即 ColorSorb)的去除相似。

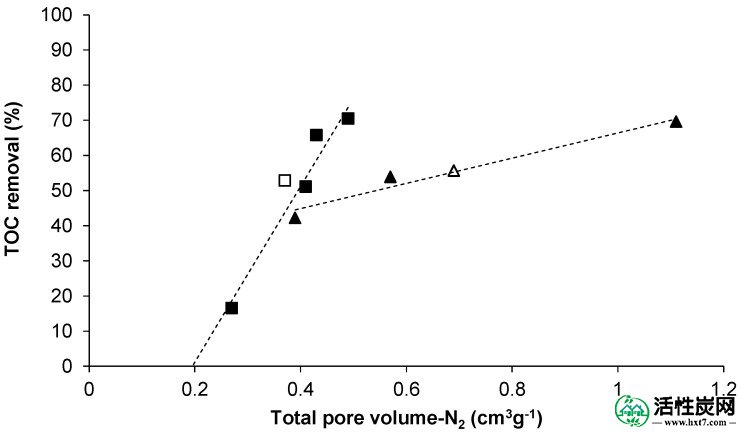

这是很难限定孔的尺寸范围负责通过活性炭除去TOC的,如SAGD水含有大量的具有各种尺寸和化学结构[有机化合物的24,26 ]。然而,很可能是由CO探测微孔2(小于7埃)无助于TOC的吸附,因为这些孔存在所有碳样品,包括非活性炭(CHAR-800-HT),其没有去除TOC(图2)。相反,如图3所示,由N 2探测的孔适合于TOC去除其中绘制了TOC吸收量与总孔体积的关系曲线。对于用CO 2或H 3 PO 4活化的样品,TOC去除随总孔体积增加而增加。通过活化更长时间或增加H 3 PO 4:木材比率来增加孔体积(表1)。根据图3,CO 2和H 3 PO 4的数据集活性炭样品具有不同的斜率,这可能是由于样品吸收TOC的不同机制或由于从水中除去不同的化合物。需要进行更详细的研究以澄清这一现象。然而,从实践的观点来看,TOC去除与总孔体积之间的线性关系表明后者可以在选择通过相同的SAGD水处理活化方法制备的活性炭的过程中用作筛选参数。

TOC去除与活性炭总孔体积之间的关系:分别为制备的和热处理的CO 2活性炭的开放和封闭的正方形; 分别用于制备和热处理的H 3 PO 4活性炭的开放和闭合三角形。

TOC去除与CO 2和H 3 PO 4活化相当(图2),但产率不同 - 前者小于20%,后者大于41%(表1)。这些产率转化为每1g CO 2活性炭消耗4.8-17.5g 木材,每1g H 3 PO 4活性炭仅消耗2.2-2.4g木材。CO 2的产率低活性炭归因于热解过程中的显着质量损失。除了转化为焦炭外,木材成分,如半纤维素,纤维素和木质素,在加热时会发生解聚,断裂和转化为挥发性热解物质,如Di Blasi所述[ 27 ]。尽管一些挥发性物质可被部分地转化由副反应为char,它们主要形成冷凝生物油和不可冷凝的气体[ 13,22,28 ]。在通过氧化剂(在该研究中为CO 2)中炭的部分气化活化期间发生进一步的损失以产生孔隙率。在H 3 PO 4的情况下活化,来自木质纤维素材料(包括木材)的高产率碳归因于分解片段之间通过磷酸盐和多磷酸盐桥连接的交联反应,阻止相对小分子从固相中释放[ 29]。在通过水洗去除(多)磷酸盐桥之后,所产生的碳的结构保持在具有可接近的孔结构的膨胀状态[ 29 ]。

现在将使用基于先前运行的生物油再循环[ 23 ]的方法来提高活性炭的产率。在迄今为止呈现的结果中,饲料仅为木材。随后的结果是用木材和生物油的饲料获得的结果。图4说明了用于通过CO 2活化制备多孔碳样品的两种方法。在第一种方法中,木材和生物油的混合物在220℃下进行空气预处理3小时以稳定混合物,然后将温度升高至600℃以进行热解(图 4a )。在220℃下用空气预处理3小时足以实现最大焦炭质量增加[ 23]。在第二种方法中,将0.48%KOH加入木材和生物油的混合物中,以在加热至600℃时催化焦炭形成(图 4b)。KOH的含量限制在0.48%,以使焦炭中的灰分含量保持在~5%,这被认为是优质产品的最大值[ 14 ]。具体地,来自木材,木材和生物油的混合物以及空气预处理和KOH添加的炭中的灰分含量分别为2.0%,1.4%和5.5%。矿物质/灰分可以阻塞孔隙并优先吸附水分,阻碍所需吸附物的吸附[ 1]。以前,已经证明,与没有这些处理的热解相比,热解前的空气预处理和KOH添加导致木材和生物油混合物的焦炭产率更高[ 23 ]。

在用生物油热解木材之前,用空气预处理(a)和KOH添加(b)的活性炭制备方法。

在两种方法中,通过在150℃下蒸发除去沸点低于150℃的水和有机化合物(图4)。否则,这些化合物在连续回收到新批次的木材时会积聚在生物油中。与AC1.0样品类似,由木材和生物油的混合物生产的焦炭样品用CO 2在800℃下活化1小时。通过KOH添加和木材和生物油混合物的空气预处理制备的焦炭样品分别表示为Char-600-KOH和Char-600-Air。用KOH加入到木材和生物油混合物中制备的活性炭包括名称中的“KOH”,然后是HT,如果适用的话(例如,AC1.0-KOH-HT是由具有生物油的木材制备的活性炭和CO 2的 KOH 活化1小时,然后进行酸洗和热处理),而通过空气预处理木材和生物油制备的碳包括名称中的“空气”。

表2列出了母焦炭样品和CO 2活性炭的性质。生物油回收产生的焦炭产量分别增加至30.4%和30.9%(Char-600-Air和Char-600-KOH),而Char-600样品为23.7%。Char-600-Air的多孔性质与Char-600类似,而Char-600-KOH的孔隙率较低,可能是由于钾化合物的孔堵塞,如我们之前的研究[ 23 ]所述。活化后,AC1.0-空气碳的产率为19.4%(表2),是木材AC1.0产量的1.3倍(表1,表1))。相反,尽管Char-600-KOH(30.9%)的产率增加,但活化后AC1.0-KOH的产率仅为15.4%,这表明加入氢氧化钾用于生物油的木材热解是在这些条件下不利于活性炭的生产。与AC1.0-Air相比,该活性炭样品的较低产率可归因于由于在钾化合物存在下与CO 2反应而导致的碳损失增加。钾化合物是已知的CO 2炭化气化催化剂[ 30 ]。

由木材和生物油混合物产生的碳的产率和多孔性质。

| 样品 | 收率(%)a | Meso / Macropore体积-N2(cm 3 ·g -1) | 微孔体积-N2(cm 3 ·g -1) | 微孔体积-CO2(cm 3 ·g -1) | BET-N 2表面积(m 2 ·g -1) |

|---|---|---|---|---|---|

| 来自伍德的Char | |||||

| 炭火600 | 23.7±0.4b | 0.02 b | 0.17 b | 0.18 b | 440 b |

| 来自木材和生物油混合物的炭 | |||||

| 字符-600空中 | 30.4±0.7 | 0.03 | 0.17 | 0.20 | 450 |

| 字符-600-KOH | 30.9±0.1 | 0.02 | 0.01 | 0.15 | 三十 |

| 木材和生物油混合物中的活性炭 | |||||

| AC1.0空中 | 19.4±0.1 | 0.15 | 0.19 | 0.25 | 600 |

| AC1.0空中-HT | 0.19 | 0.32 | 0.33 | 930 | |

| AC1.0-KOH | 15.4±0.1 | 0.20 | 0.18 | 0.24 | 640 |

| AC1.0-KOH-HT | 0.25 | 0.31 | 0.36 | 1020 | |

a基于三次测量的平均值±标准偏差计算生产碳所需的干木材质量的产量; b Char-600的数据来自参考文献[ 23]。

由木材和生物油的混合物制备的活性炭的酸洗和热处理显着增加了孔隙率(表2),与样品AC1.0的微小改进相比(与表中的 AC1.0-HT相比)1)。在AC1.0-KOH-HT碳中,观察到的孔隙率增加可部分解释为钾化合物的存在,这可以促进CO 2活化过程中孔隙的发展[ 31 ]。的无灰的基础上计算为准备AC1.0-KOH的总细孔容积为比AC1.0和AC1.0-空气样品的(0.43厘米的3 ·克-1,0.38厘米3 ·克-1和0.35厘米3· 分别为g -1)。然而,在没有添加氢氧化钾的情况下制备的AC1.0-Air-HT中也观察到孔隙率的增加(表2)。因此,观察到的现象可能主要归因于使用生物油来制备活性炭而不是KOH。

为了研究生物油添加是否影响表面氧基团的数量,用空气预处理制备的活性炭用程序升温分解表征(图S4)。根据文献[ 32,33,34 ],CO 2的演变可以归因于羧基和酸酐(200-450℃),过氧化物(500-550℃),乳醇,内酯和酸酐的分解(高于600 C)。CO析出可归因于酸酐(350-400℃),酚,氢醌(600-700℃),羰基化合物,醌和醚基团(700-800℃)。在高于900℃的温度下,CO从吡喃酮和色烯基团发展而来。CO和CO 2之间存在差异由于样品表面上的不同基团,来自AC1.0(图S4)的AC1.0-空气碳的分布图。然而,从AC1.0-Air(分别为19μmol·g -1和114μmol·g -1)产生的CO 2和CO 的总量与AC1.0(18μmol·g -1和分别为110μmol·g -1的CO 2和CO),表明由于生物油再循环,表面氧基团的数量没有变化。

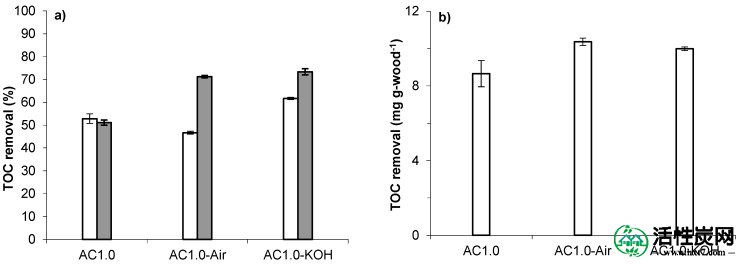

然后测试由木材和生物油制备的多孔碳样品的TOC去除,结果显示在图5a中。相对于样品AC1.0的去除(为了便于比较,结果从图2中再现),对于制备的AC1.0-Air和AC1.0-KOH,TOC去除百分比低6%和高9%。样品,分别。差异与样品的孔隙率差异一致(表1和表2)。这些样品的酸洗和热处理使TOC去除水平提高了~70%(图5a),类似于样品AC3.6-HT,P2:1-HT和ColorSorb-HT(图2))。再次增加与酸洗和热处理后孔隙率的增加一致(表2)。在与AC样品接触后测量水的pH。在所有情况下,pH值在9.2和9.7之间,测量误差为0.2-0.3单位。

通过木材和生物油的混合物制备的活性炭去除TOC(分别为制备的和HT碳的白色和灰色条):( a)从水中除去的有机碳的百分比; (b)每克用于碳生产的木材的有机碳mg。

通过以每用于制备活性炭(mg·g-wood -1)的木材质量去除的有机碳质量表示TOC去除率,将所制备的碳的结果归一化为其不同的产率和TOC容量。在所示图5湾 这种标准化表明,就每质量木材原料的TOC去除而言,回收生物油是有益的。如引言中所述,回收还消除了处理和处理生物油的问题。两种活性炭制备方法的结果相似(图4)使用空气预处理(AC1.0-Air)制备的活性炭比加入KOH(AC1.0-KOH)获得的TOC去除稍多,AC1.0-Air的去除率比AC1.0高1.2倍,仅由木材制成。因此,通过生物油再循环获得了进料(木材)对用于水处理的吸附剂的更高转化效率。

由Alberta-Pacific Forest Industries Inc.(Boyle,AB,Canada)提供的Aspen(Populus tremuloides)木屑用作原料。根据近似分析,木屑含有18.5%的固定碳,80.9%的挥发性物质和0.6%的灰分,干基。碳,氢和氮的含量分别为48.6%,6.0%和0.6%,并且之前已有报道[ 23 ]。通过几种不同的方法制备活性炭。第一种方法包括木材热解以产生炭,然后在CO 2存在下活化。第二种方法涉及使用回收的生物油热解木材,添加KOH或在CO 2之前进行空气预处理活化,第三种方法包括用磷酸(H 3 PO 4)处理木材。

炭生产和CO 2活化在先前描述的立式填充床反应器设置中进行[ 22 ]。将约7.5g干燥和压碎的木片(粒径0.3-2.0mm,粒径0.3-5.0mm)装入反应器(床体积35cm 3)。在N 2流下(空速1min -1)将反应器在4℃·min -1加热)至600℃并在该温度和气流下热解30分钟以产生焦炭(称为Char-600)。将生物油收集在连接到反应器出口的烧瓶中。对于本研究中活性炭的制备,活化温度固定在800℃,而活化程度和孔隙率随活化时间而变化。将约1.5g Char-600装入反应器(床体积10cm 3),用N 2吹扫1小时,然后在该N 2流下以10℃·min -1加热至800℃。在达到800℃后,将N 2切换至CO 2(空速10min -1)以进行活化。CO 2的活化时间从0.3到3.6小时不等。通过在800℃下在N 2流中加热Char-600 1小时来制备没有CO 2活化的焦炭样品(Char-800)。在进一步处理,吸附测试和/或表征之前,将所有样品压碎并筛分(US mesh 100)以获得小于150μm的粒度。

为了减少灰分和表面氧基团的量,一些样品用盐酸洗涤,然后在N 2流中在900℃下热处理(设置操作的最大安全温度)。为了除去酸溶性灰分,将约2g样品浸泡在0.1M盐酸中18小时,用去离子水洗涤至pH5-5.5(即去离子水的pH),然后在105℃下干燥24小时。 。为了除去表面氧基团,将干燥的样品(~1.5g)装入石英舟中,然后将石英舟放入卧式炉中,用N 2(100cm 3 ·min -1)吹扫1小时,然后加热至100 ℃。N 2下10°C·min -1 流至900℃并在此温度下保持1小时。

在先前的热解运行中产生的用生物油浸渍的木材也用作活性炭的前体。我们以前的工作[ 23 ] 采用了两种方法从生物质和生物油的混合物中生产炭。即,在热解之前的KOH添加和空气预处理。对于添加KOH,将0.068g KOH(85%纯度,Alfa Aesar,Thermo Fisher Scientific Inc.,Waltham,MA,USA)溶解在0.1g去离子水中,然后添加4.0g由Char-产生的生物油。 600热解(由于转移过程中的质量损失,添加到木材中的生物油的实际质量为~3.8g,并且所得到的KOH含量为进料的0.48%)。将混合物加入7.5g木材中,将浸渍木材装入反应器中,在N 2中加热至150℃保持1小时。,去除水和轻有机化合物,然后在用于制备Char-600的条件下加热N 2。然后按照用于活化Char-600的程序,用CO 2在800℃下活化炭样品1小时。

对于空气预处理的实验,将3.8g生物油和7.5g木材在烧杯中混合,然后装入反应器中。将反应器在空气中以4℃·min -1(空速1min -1)加热至150℃1小时,蒸发水和轻质有机化合物,然后在220℃下加热3小时。在空气预处理之后,将样品用N 2(空速1min -1)吹扫0.5小时,并在用于制备Char-600的条件下在N 2中加热。

为了制备H 3 PO 4活性炭,按原样使用干燥的木屑。将约60g木屑放入1dm 3烧杯中,向其中加入300cm 3 H 3 PO 4水溶液(85%纯度,BDH Aristar,VWR International,Radnor,PA,USA)。溶液的体积保持恒定,同时H 3 PO 4的浓度变为目标H 3 PO 4:木材比例为1:2,1:1和2:1(重量)。将混合物在环境温度(23℃)下浸泡1天,然后通过在热板上在100℃下加热从木屑表面蒸发水。将制备的H 3 PO 4和木材的混合物在环境温度下再放置两天以进行浸渍,然后在空气中在110℃下干燥过夜。活化在内径为8cm的卧式氧化铝反应器中进行。将约30g的H 3 PO 4:木材混合物装入氧化铝反应器中并在N 2流下以恒定速率(4℃·min -1)加热至500℃ (空速1min -1))。将温度保持在500℃下0.5小时,然后将反应器在N 2至70℃ 下冷却以除去样品。将活性炭样品用去离子水洗涤至pH5-5.5,在110℃下干燥过夜,然后粉碎并筛分(US mesh 100)以获得小于150μm的颗粒。洗涤后,使用样品或在900℃,N 2下进一步热处理1小时。

通过蒸汽活化木材制备的商业活性炭ColorSorb G5由Jacobi Carbons AB(Kalmar,Sweden)提供。

炭和CO 2活性炭的产率分别计算为每单位干燥木材在热解和活化后的碳质量。H 3 PO 4活性炭的产率计算为干燥碳的质量,在通过水洗除去H 3 PO 4后,每质量干燥的木材。

活性炭样品的特征在于分别在-196℃和0℃下测量的N 2和CO 2吸附(Tristar 3000,Micromeritics Instrument Co.,Norcross,GA,USA)。使用BET方法从N 2吸附等温线计算表面积[ 35 ]。将样品(~0.05g)在真空(100mTorr)下在300℃下脱气3小时,然后吸附。表面区域被从在0.02和0.3之间的相对压力范围线性BET曲线确定的,假设的0.164纳米值2为N个的横截面2分子。使用t从N 2和CO 2吸附等温线获得微孔体积与炭黑STSA参考等温线和杜比宁-Radushkevich方法[-plot 36,37分别]。总孔体积通过N 2吸附在0.96-0.97的相对压力下测定。内消旋/大孔体积计算为总孔体积和通过N 2吸附测定的微孔体积之间的差异。非局部密度泛函理论(NLDFT,Autosorp 1C,Quantachrome Instruments,Boynton Beach,FL,USA)[ 38 ]用于计算活性炭的孔径分布。

表面氧基团通过程序升温分解来量化。将约10mg样品置于热重分析仪(Cahn Thermax 500仪器,Thermo Fisher Scientific Inc.,Waltham,MA,USA)中并在N 2中以5℃·min -1加热至1000℃。用红外气体分析仪(Uras 26,ABB AO2020,ABB Ltd.,Zurich,Switzerland)检测加热过程中CO 2和CO的变化并记录。

在水软化阶段之后但在进入锅炉之前立即从工业SAGD设施(Athabasca region,AB,Canada)的工艺流中收集蒸汽辅助重力泄油(SAGD)水。该80℃的水的pH为9.5-9.8,总有机碳(TOC)含量为910-1162mg·dm -3,取决于样品。冷却后,将样品运至卡尔加里大学并在4℃下储存。

通过分批吸附评估活性炭从SAGD水中除去TOC。在玻璃小瓶中,将0.1g活性炭与10cm 3 SAGD水混合,再加热至80℃。为了测量SAGD水中的初始TOC含量,制备具有10cm 3再加热水而没有添加碳的小瓶。在分析之前,将混合物和纯SAGD水在80℃(现场操作的典型温度)和175rpm下摇动18小时。已经进行了一系列动力学测量,并且18小时处理足以在碳样品上达到吸附平衡。沉降2-3分钟后,上清液(约9cm 3用注射器获得)并通过0.45μm尼龙膜过滤器(VWR International,Radnor,PA,USA)过滤。通过TOC分析仪(TOC-VCPN,Shimadzu Corp.,Kyoto,Japan)分析冷却的溶液。为了避免SAGD水中有机酸过早沉淀(图S3),在TOC分析仪中直接进行酸化(通过加入HCl)。制备每种吸附剂的三次重复,并将结果报告为三次测量的平均值±标准偏差。使用双尾t检验确定获得结果之间差异的统计显着性,置信区间为95%。

在通过碳样品除去TOC后,使用Lab 850 pH计(Schott Instruments GmbH / SI Analytics GmbH,Mainz,Germany)和BlueLine 56 pH电极(SI Analytics GmbH,Mainz,Germany)测量水的pH。

研究了木材转化为工业水处理的活性炭。化学(H 3 PO 4)和物理(CO 2)活性炭样品均从SAGD水中除去相似百分比的总有机碳。由于与用H 3 PO 4制备的碳相比,CO 2活性炭具有较低的产率,因此研究了通过CO 2活化提高产率和木材转化效率的方法。具体而言,将生物油再循环并在CO 2之前添加到木材进料中激活。需要对生物油和生物质混合物进行空气预处理(220℃,3小时),但是将制备的活性炭的产率提高1.3倍,并且将每质量使用的木材的总有机碳吸收量提高1.2倍。